底层工程基石:超硬磨料熔固技术

Superabrasive Brazing Technology

基于 10 余年对金刚石与立方氮化硼(CBN)界面润湿性的深度研究,我们掌握了核心的"超磨熔固"技术。这是 sp²–sp³ 平台技术的工程起点,通过活性熔固实现超硬磨料与金属基体的原子级化学键合,为全球客户提供极端工况下的精密加工解决方案。

核心能力

从界面改性到系统工程,构建 sp²–sp³ 平台的底层技术基础

界面改性与连接

专注于解决超硬磨料(Diamond/CBN)与异质基材的连接难题,利用活性熔固(Active Fusion-Bonding)形成高强度连接界面化合物,实现原子级化学键合。

极端工况适配

针对航空航天高温合金、碳纤维复合材料(CFRP)、陶瓷基复合材料(CMC)等"难加工材料"提供定制化切削/磨削方案,确保工艺稳定性与高效加工。

技术向下兼容

将工业级精密控制能力,转化为支撑 sp²–sp³ 消费级产品(如金刚石涂层锅具)和工业级散热(金刚石铜)的底层工艺规范,实现技术体系的连续演化。

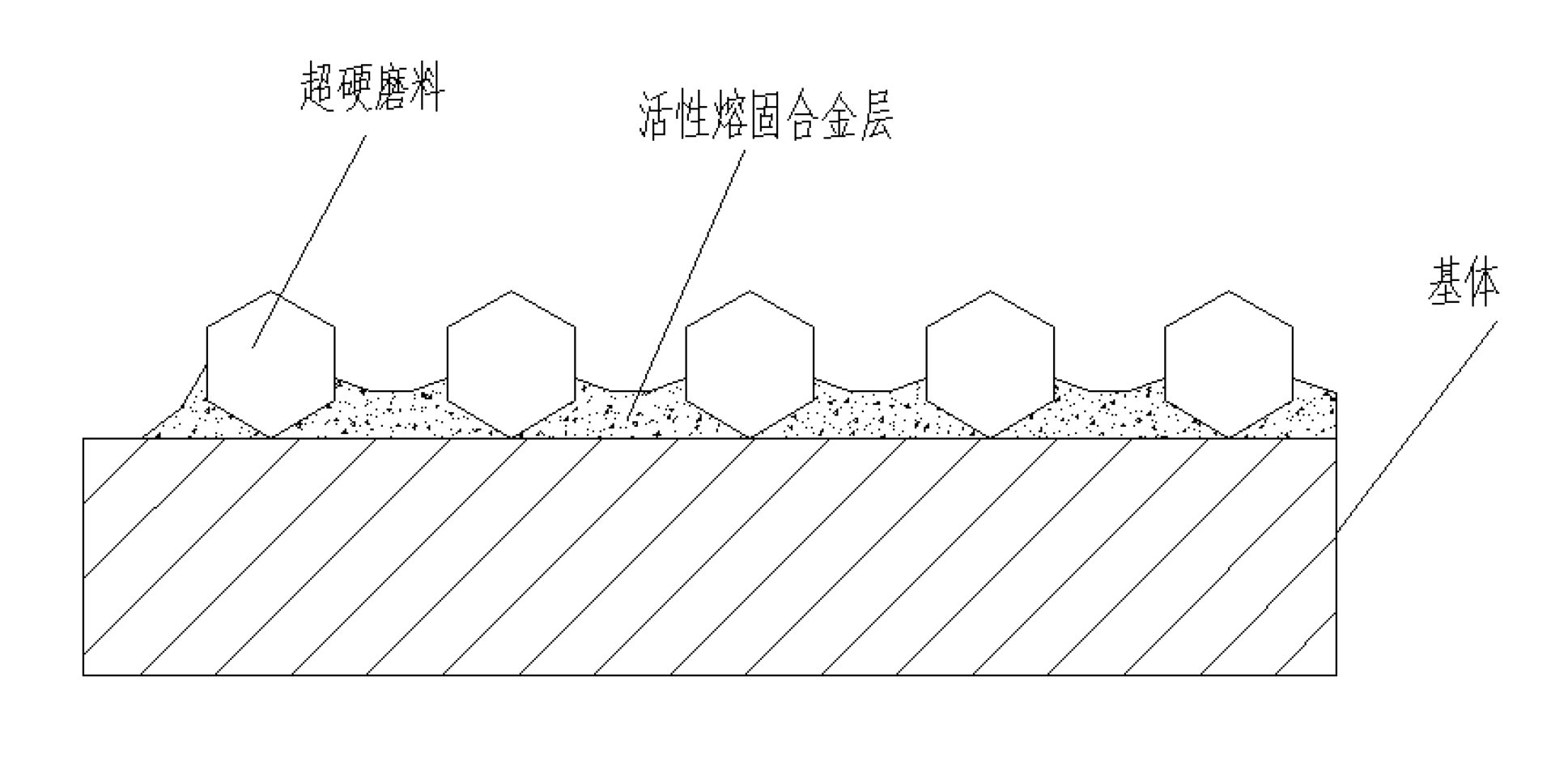

产品设计原理:超硬磨料熔固的三要素架构

活性熔固超硬磨料工具的性能由 基体 (Substrate)、磨料 (Superabrasive)、活性熔固合金 三大核心要素共同决定

基体 (Substrate)

作为磨粒载体,通过几何仿形适配特定加工条件,为工具提供结构支撑与刚性基础。

磨料 (Superabrasive)

作为微型刀具,承担材料去除任务(Diamond/CBN),决定工具的切削能力与使用寿命。

活性熔固合金

作为连接纽带,通过化学冶金反应决定工具的整体服役性能,是性能的关键控制点。

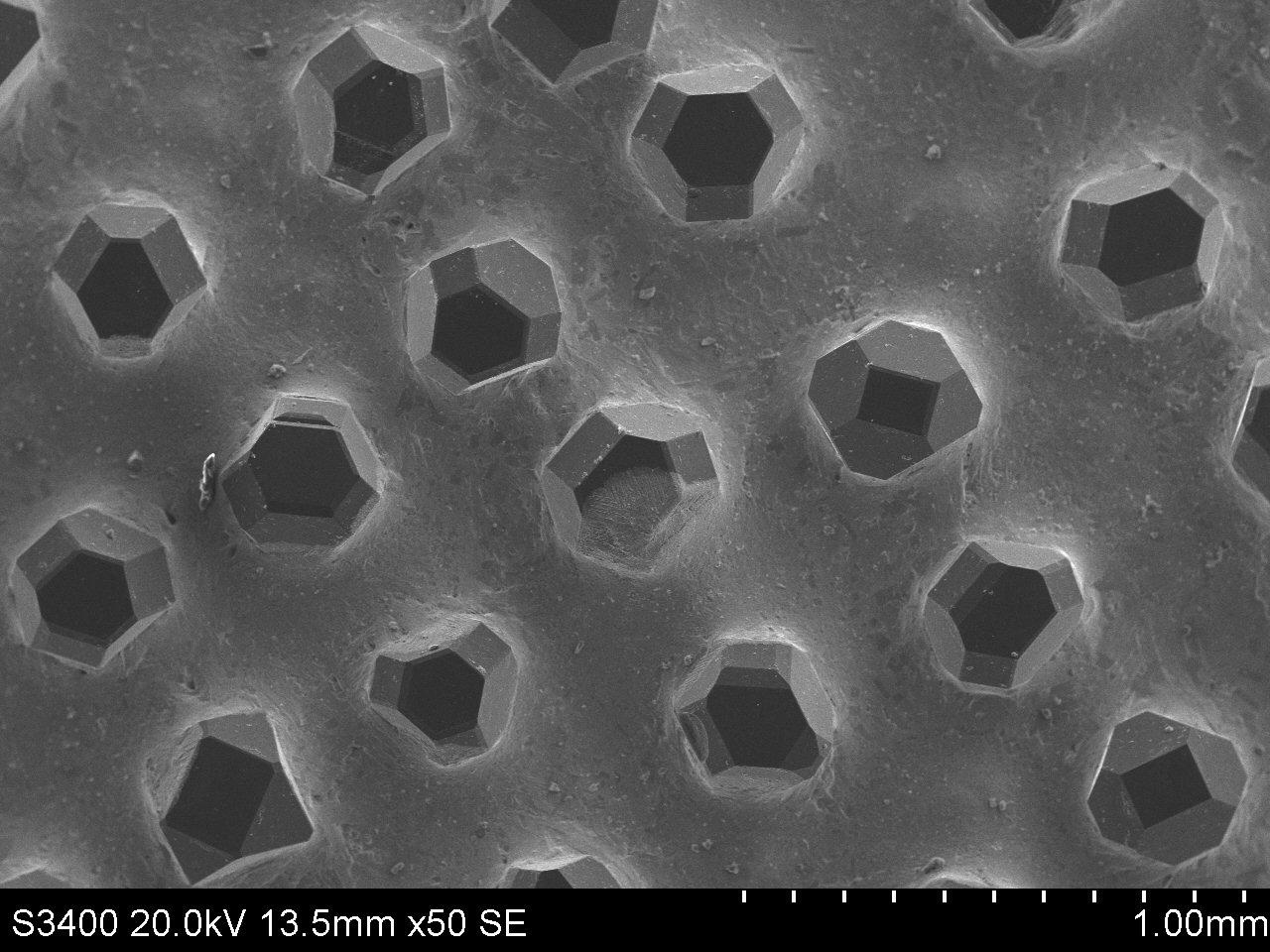

钎焊金刚石工具基本结构

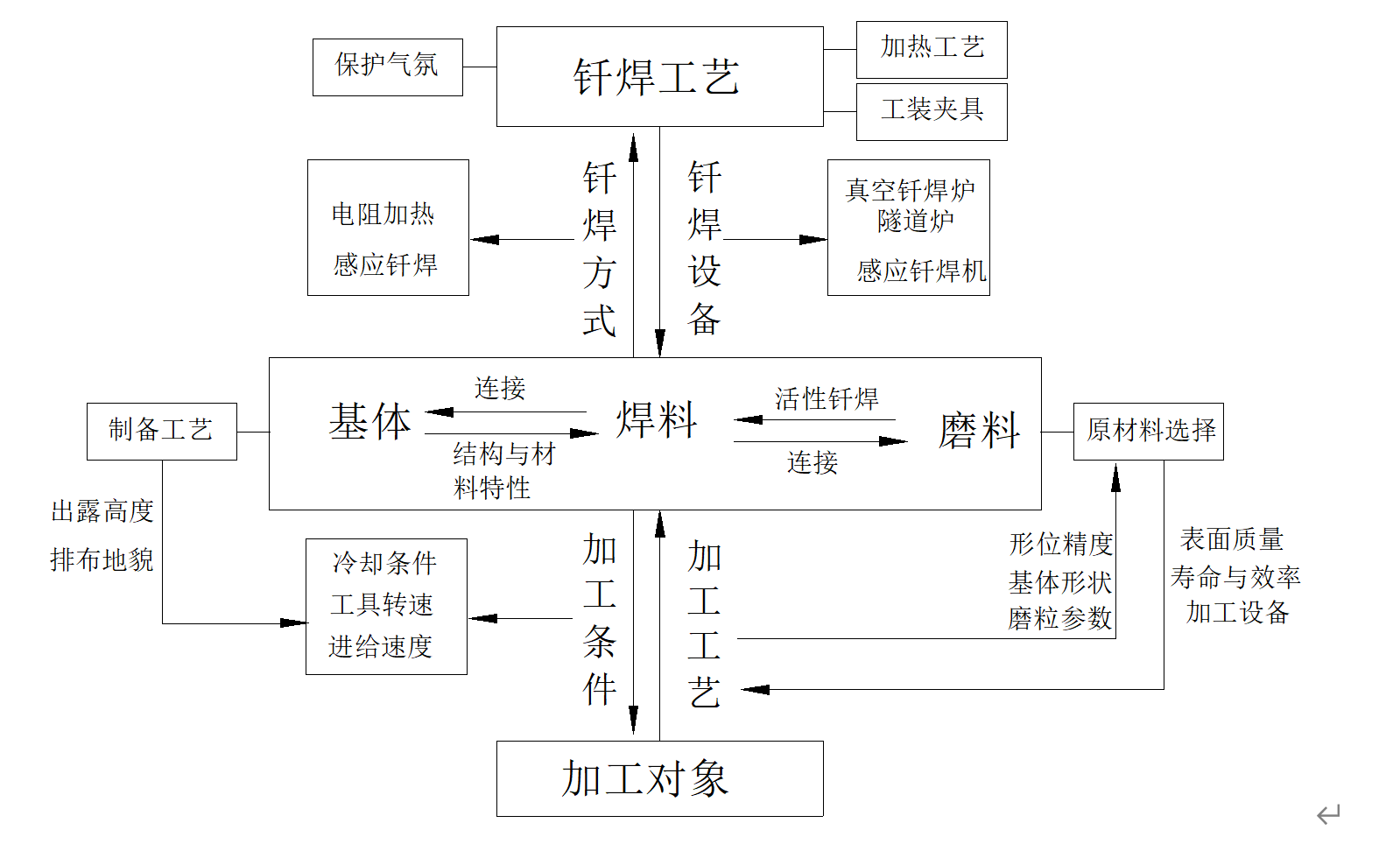

钎焊金刚石工具研制影响要素及之间关系

系统设计逻辑

工具设计并非要素的简单叠加,而是基于加工对象(如高温合金、复材)与工况条件(干/湿切)的综合优化。我们从基体结构、磨料选配、布料工艺、活性熔固气氛四个维度进行全系统匹配,寻找最优的制备工艺体系。

极端工况下的工程支撑

在航空航天、半导体制造、国防工业等领域,难加工材料对工具的可靠性有着严苛要求

陶瓷基复合材料 (CMC)

航空发动机热端部件的核心材料,加工难度极高,对工具的耐磨性与热稳定性要求苛刻。

碳纤维复材 (CFRP)

航空结构件、新能源汽车车身的主流材料,加工时易产生分层、毛刺,需要精密的切削控制。

钛合金 (Ti-6Al-4V)

航空航天与医疗器械的关键材料,加工时产生高热量,对工具的散热与强度提出双重挑战。

我们的方案价值

我们的方案不仅提供工具,更提供基于"材料匹配"的加工工艺规范。通过超磨熔固技术,解决高价值复杂零件在加工过程中的崩边、热损伤及效率瓶颈。

工艺规范化输出

- 提供完整的切削参数推荐(转速、进给、冷却方式)

- 针对特定材料的工具选型指南

全生命周期支持

- 现场技术支持与工艺优化

- 工具性能追踪与持续改进

活性熔固技术深度解析

超硬磨料活性熔固原理

Active Fusion-Bonding Technology

利用定制化熔固合金在超高洁净真空环境或受控保护气氛下,驱动活性组分与超硬材料(金刚石、CBN、PCD)表层元素发生原子级化学键合。这不仅是物理上的连接,更是原子级的深度耦合,旨在构建高强度、低热阻的整体式工程结构。

基于合金体系精确调控

有效抑制成分挥发,保障熔固层致密性

核心优势四维度对比

高强度化学键合

熔固合金与超硬材料优化匹配,在实现极高连接强度的同时,避免过度熔蚀,完整保留超硬材料的理化性能。

物理性能保障

真空环境不仅防止氧化,更通过负压精确控制技术,保证了熔固合金成分的稳定性,使工具表面清洁度与一致性达到极致。

极致出刃高度

相比电镀和传统钎焊,活性熔固技术使磨粒露出感更强,切削刃口更多,显著提升材料去除率。

精密加工适配

熔固合金采用雾化制备与多级筛选,与不同规格磨料精准配对,表面一致性佳,专为精密与超精密加工场景设计。

关键材料体系

- • 高品级人造金刚石

- • 立方氮化硼 (CBN)

- • 聚晶金刚石 (PCD)

- • 高性能雾化活性合金粉末

- • 适配多种复杂熔固工艺

- • 多级筛选精准配对

- • 不锈钢

- • 高强度合金钢

- • 低碳合金钢等工程材料

应用领域升级

活性熔固工具广泛应用于:

硬脆/黑色金属

- • 超硬陶瓷

- • 高强度钢

- • 球墨铸铁

新型复合材料

- • CFRP (碳纤维增强复合材料)

- • 微晶玻璃

- • 复合板材

高端制造

- • 航空航天部件加工

- • 新能源精密结构件

- • 海陆重型装备

技术迁移:从"界面连接"到"全碳平台"

超硬磨料熔固技术的核心原理,如何演化为 sp²–sp³ 全碳复合材料平台

起源

超硬磨料活性熔固机理——实现 Diamond 与金属的化学键合,突破传统物理包镶的性能瓶颈。

延伸

金刚石与铜的结合——通过高强度、低热阻界面,打造金刚石铜散热基板,进入热管理领域。

升华

sp³ 金刚石与 sp² 碳材料的同质异构结合——打破金属限制,构建全碳复合材料平台,探索物理计算潜力。